ซิกซิกม่าเหรอ? โครงการเป็นกระบวนการหรือกระบวนการเป็นโครงการ

ในปี 1986 Motorola ประสบปัญหาข้อบกพร่องในการผลิตมาก จนวิศวกรของ Bill Smith ได้คิดค้นวิธีการทั้งหมดเพื่อลดจำนวนข้อบกพร่องให้เหลือเพียงข้อผิดพลาดทางคณิตศาสตร์ จึงปรากฎวิธีซิกซิกมา ซึ่งจะติดอาวุธโดยยักษ์ใหญ่ด้านอุตสาหกรรมและการเงินอื่นๆ ในเร็วๆ นี้

Six Sigma เป็นแนวคิดจากทฤษฎีความน่าจะเป็น ซึ่งแสดงโดยสูตร: ไม่เกิน 3.4 ข้อบกพร่องต่อล้านผลิตภัณฑ์หรือกระบวนการ งานทางคณิตศาสตร์ของวิธีการคือการลดการกระจายตัวของตัวเลือก

แปลว่า 6 Sigma คือวิธีการจัดการโครงการที่เน้นการขจัดข้อบกพร่องในการผลิตในชั้นเรียน

หลักการ

- ทำให้กระบวนการคาดเดาได้

- พยายามให้แน่ใจว่ากระบวนการผลิตและกระบวนการทางธุรกิจสามารถอธิบาย วัด วิเคราะห์ ปรับปรุง และควบคุมได้

- เพื่อประสบความสำเร็จกับ Six Sigma ให้ทุกคนในองค์กรมีส่วนร่วม โดยเฉพาะผู้บริหารระดับสูง

- กำหนดเป้าหมายเฉพาะที่สามารถคำนวณหรือวัดได้: ลดต้นทุน 20% เพิ่มผลกำไรหนึ่งในสามลดรอบการผลิตลงหนึ่งชั่วโมง

- รับสมัครผู้จัดการที่มีความเป็นผู้นำและทักษะการฟังที่แข็งแกร่ง

- การตัดสินใจตามข้อมูลและสถิติที่ยืนยันแล้วดีกว่าการคาดเดา

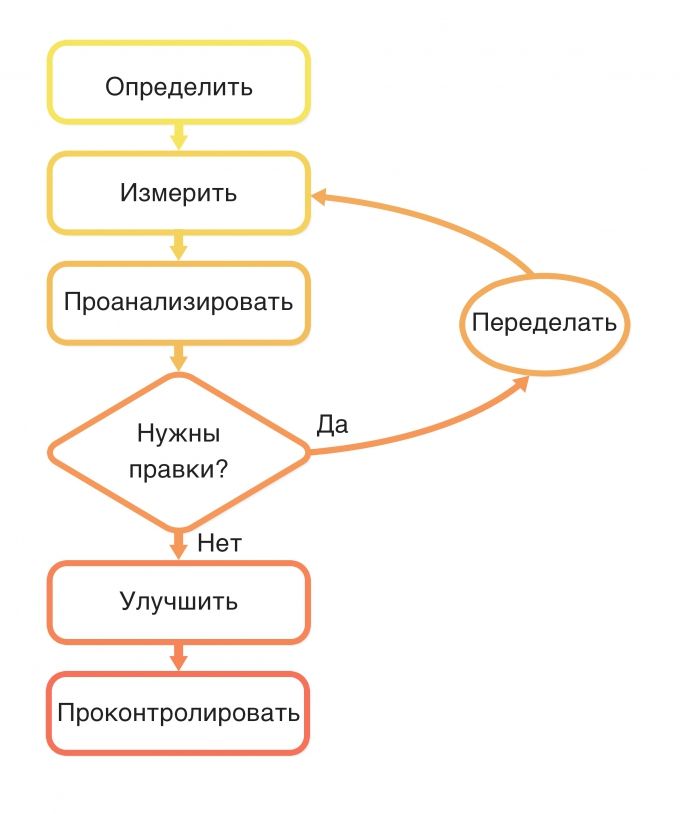

อัลกอริทึม

Six Sigma นำเสนอสองแนวทางโดยขึ้นอยู่กับว่าคุณกำลังปรับปรุงกระบวนการ - DMAIC หรือสร้างผลิตภัณฑ์ใหม่ - DMADV หรือที่รู้จักว่า DFSS ทั้งสองวิธีสามารถอธิบายได้ด้วยสูตร วางแผน-ทำ-ตรวจสอบ-แก้ไข

- กำหนดเป้าหมายโครงการและความต้องการของลูกค้า จัดตั้งทีมโครงการ กำหนดขอบเขตความรับผิดชอบและกระจายอำนาจ

- รวบรวมข้อมูลปัจจุบัน "วัด" พารามิเตอร์กระบวนการที่สำคัญ

- วิเคราะห์ข้อมูลที่รวบรวมและระบุปัจจัยที่ส่งผลกระทบ คุณภาพขององค์กรหรือกิจกรรมทางธุรกิจ หาสาเหตุหลักของการแต่งงานและข้อบกพร่อง แนะนำวิธีกำจัดมัน

- ปรับปรุงหรือปรับกระบวนการปัจจุบันให้เหมาะสม ทำการเปลี่ยนแปลงการทดสอบ

- ควบคุมการแก้ไขของคุณเพื่อไม่ให้การเบี่ยงเบนไปจากเป้าหมายไม่ส่งผลให้เกิดข้อบกพร่องอีก รายงานความคืบหน้าของโครงการ ณ จุดบริการข้อมูล ติดตามการทำงานด้วยสถิติ ทำซ้ำจนได้คุณภาพที่ต้องการ

หลักการสำคัญของ DMAIC คือการเป็นเชิงรุก ต้องคาดการณ์ความชอบของผู้บริโภคใหม่ ๆ ต้องป้องกันข้อบกพร่อง

อัลกอริทึม DMADV หรือ DFSS

- กำหนดเป้าหมายที่ควรจะตรงกับความต้องการของลูกค้าและกลยุทธ์ขององค์กร สร้างทีมโครงการ

- กำหนดลักษณะสำคัญของผลิตภัณฑ์ ความต้องการสำหรับวงจรการผลิต

- ค้นหาและวิเคราะห์ตัวเลือกต่างๆ

- เลือกตัวเลือกที่ดีที่สุดและเริ่มทำงานกับมัน

- นำโครงการไปปฏิบัติ

เครื่องมือ

ใช้ได้ทั้งหลักการจัดการคุณภาพและวิธีการทางสถิติ คนแรก ได้แก่ :

- "5 ทำไม".เราถามคำถามนี้จนกว่าเราจะพบสาเหตุหลักของข้อบกพร่อง

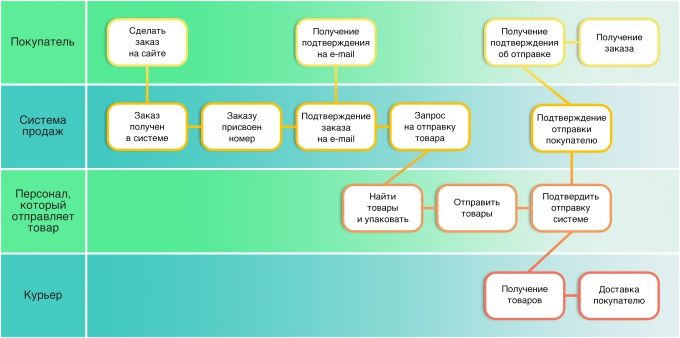

- เราแผนผังแสดงทรัพยากรที่เรามีและสิ่งที่ต้องทำ ตัวอย่างเช่น นี่คือแผนผังกระบวนการสำหรับการสั่งซื้อและจัดส่งสินค้า:

- การวิเคราะห์ผลประโยชน์ค่าใช้จ่าย.เมื่อมีหลายทางเลือกสำหรับโครงการ ให้เลือกทางเลือกที่มีอัตราส่วนผลประโยชน์ต่อต้นทุนที่ดีที่สุด

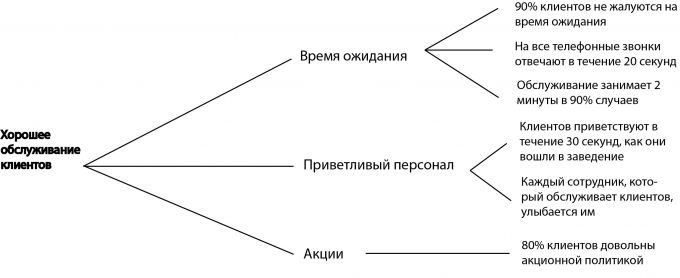

- "แผนภูมิต้นไม้" ของตัวบ่งชี้ที่สำคัญต่อคุณภาพ (แผนภูมิ CTQ)วาดไดอะแกรมพร้อมคุณสมบัติหลักสำหรับโครงการของคุณ ตัวอย่างเช่น นี่คือ "ต้นไม้" สำหรับสร้างร้านขายเสื้อผ้าสำหรับเด็ก

- การวางแผนการทดลองช่วยให้การวิจัยมีประสิทธิภาพมากขึ้นและเตรียมการทดลอง

เครื่องมือทางสถิติ ได้แก่ :

- การวิเคราะห์ความแปรปรวน

- การวิเคราะห์การถดถอย

- พล็อตกระจาย

- แผนภูมิควบคุมของ Shewhart

- เส้นโค้งพาเรโต้

ลำดับชั้น

แนวคิดการควบคุมชวนให้นึกถึงศิลปะการต่อสู้แบบตะวันออก บทบาทของนักแสดงขึ้นอยู่กับเข็มขัดของเขา - ระดับความรู้และทักษะของ Six Sigma

- ที่ด้านบนสุดของปิรามิดคือ คู่มือหลัก . มันจัดสรรความรับผิดชอบและทรัพยากรคู่มือหลักขจัดอุปสรรคภายในองค์กรและต่อสู้กับการต่อต้านโดยธรรมชาติของพนักงานในการเปลี่ยนแปลง

- แชมเปี้ยนใช้วิธีการในองค์กรและให้คำปรึกษาเจ้าของสายดำ.

- อาจารย์สายดำกำกับดูแลการดำเนินงานของ Six Sigma และสั่งการ Black Belts ปกติ

- สายดำภายใต้การดูแลของอาจารย์พวกเขามีส่วนร่วมในโครงการและดำเนินงานที่ได้รับมอบหมาย

- สายเขียว- นี่คือพนักงานที่ทำงานในการดำเนินการตามวิธีการ ตามมันไปสายดำ.

- บางครั้งโดดเดี่ยว เข็มขัดสีขาวและ สายเหลือง — พนักงานของบริษัทที่รู้จัก Six Sigma ในระดับเริ่มต้นและมีส่วนร่วมในโครงการบางส่วนหรือปฏิบัติตามการกระทำของเพื่อนร่วมงานที่มีประสบการณ์

คุณสามารถได้รับการรับรองในบริษัทและ การฝึกอบรมเกิดขึ้นทั้งในสถานที่ทำงานในสหรัฐอเมริกาและทางออนไลน์ คุณยังสามารถทำข้อสอบจากคอมพิวเตอร์ของคุณด้วยการติดตั้งซอฟต์แวร์พิเศษ

ใบรับรองยังออกโดยผู้พัฒนาวิธีการของบริษัท หลักสูตรการฝึกอบรมจัดขึ้นไม่เพียงแต่ในอเมริกาเหนือ แต่ยังรวมถึงในยุโรป เอเชีย และแอฟริกาด้วย

ความแตกต่างจากวิธีการที่คล้ายกัน

ตั้งแต่ปลายทศวรรษ 2000 ระเบียบวิธีได้รับความนิยม - การผสมผสานระหว่างแนวทางแบบ Lean, Lean และ Six Sigma เป้าหมายของ Lean คือการลดต้นทุนและบอกลาขั้นตอนการทำงานที่ไม่เพิ่มมูลค่าให้กับผู้บริโภค ยังช่วยสร้างมาตรฐานการผลิตอีกด้วย

วิธีการ Six Sigma มีจุดมุ่งหมายเพื่อลดข้อบกพร่องและต้องการการควบคุมกระบวนการที่ได้รับการปรับปรุง Six Sigma ด้วยการวิเคราะห์ทางสถิติ เกือบจะเป็นวินัยทางเทคนิคเมื่อเทียบกับ Lean ซึ่งเกี่ยวข้องกับการควบคุมด้วยภาพและการเปลี่ยนแปลงในองค์กรของที่ทำงานมากขึ้น

Six Sigma และ Lean ถูกนำไปเปรียบเทียบกับวิธีการอื่น (สำหรับหลายๆ คน นี่เป็นปรัชญาขององค์กรมากกว่า) - . นอกจากนี้ยังต้องการให้องค์กรปรับปรุงและกำหนดมาตรฐานกระบวนการอย่างต่อเนื่อง อย่างไรก็ตาม ความแตกต่างที่สำคัญระหว่างไคเซ็นคือการเน้นที่วิธีแก้ปัญหาที่ง่ายและรวดเร็วซึ่งจะมีการพูดคุยอย่างเปิดเผยต่อหน้าเจ้าหน้าที่

ข้อบกพร่อง

- องค์กรต่างๆ เริ่มฝึกอบรมผู้ถือสายดำในอนาคตมากขึ้นเรื่อยๆ . เป็นผลให้ตามที่นักวิจารณ์คุณภาพของการรับรองลดลงสายดำ ออกโดยมีความรู้น้อย

- นิตยสารฟอร์จูนอ้างว่าบริษัทใหญ่ๆ เกือบทั้งหมด 58 แห่งที่ประกาศความจงรักภักดีต่อ Six Sigma ก็หลุดออกจากดัชนี S&P 500 ระเบียบวิธี Six Sigma,นักข่าวธุรกิจยืนกรานว่าไม่ได้ช่วยสร้างผลิตภัณฑ์และเทคโนโลยีที่ล้ำสมัย

- อาจเป็นเพราะข้อบกพร่องอื่นที่เกิดจาก Six Sigma - การจำกัดเสรีภาพในการสร้างสรรค์ ตามความเห็นนี้ “การวัด” อย่างต่อเนื่องและการวิเคราะห์ทางสถิติทำให้ทีมโครงการไม่สามารถระดมสมองและคิดไอเดียที่ไม่คาดคิดได้ วิธีการนี้มีอัลกอริธึมที่เข้มงวดและมีเป้าหมายเชิงพาณิชย์เป็นหลัก ไม่ใช่เป้าหมายที่เป็นนวัตกรรมใหม่

- การมุ่งเน้นไปที่สถิติของ Six Sigma ก็เป็นเรื่องของการวิพากษ์วิจารณ์เช่นกัน การอภิปรายเชิงทฤษฎีทำให้เกิดเครื่องมือบางอย่างที่อาจไม่ได้รับการปรับความเสี่ยงอย่างเต็มที่

Six Sigma ในการบริหารเวลาคืออะไร?

จุดเด่นของวิธีการ Six Sigma สองครั้ง - นำและรอบเวลา.

- เวลานำระบุว่าผ่านไปแล้วตั้งแต่คำขอของลูกค้าและการรับสินค้า/บริการ

- รอบเวลาหมายถึงจำนวนชั่วโมงที่ใช้ในการทำให้รอบการผลิตหรือทำงานในกระบวนการผลิตเสร็จสมบูรณ์

EDR เป็นบริษัทอเมริกันที่ให้คุณแก้ไขปัญหาทางกฎหมายที่เกี่ยวข้องกับอสังหาริมทรัพย์ออนไลน์ได้ ตั้งแต่การซื้อ/ขายไปจนถึงการออกใบรับรอง ลูกค้าของเธอมีทั้งทนายความ ผู้ประกันตน หน่วยงานราชการ นายหน้า และผู้ประเมินราคา บริษัทตั้งเป้าหมายในการปรับปรุงระยะเวลารอคอย - เพื่อให้บริการภายใน 24 ชั่วโมงนับจากเวลาที่ได้รับคำขอ ด้วยเหตุนี้จึงใช้วิธีการ Lean Six Sigma และอัลกอริทึม DMAIC

ในซอฟต์แวร์ EDR ตัวนับอัตโนมัติทำงาน ซึ่งบันทึกว่ากระบวนการใดต้องใช้เวลานานเท่าใดจึงจะเสร็จสมบูรณ์ การคำนวณแสดงให้เห็นว่าเวลาชั้นนำในบริษัทคือ 50.1 ชั่วโมง - สองเท่าของเป้าหมาย หากประสบความสำเร็จ โครงการ EDR จะประหยัดเงินได้ 1 ล้านเหรียญต่อปี

ด่าน 2 - การเก็บรวบรวมข้อมูล

ในระหว่างการวิเคราะห์ข้อมูล Black Belts พบข้อบกพร่องดังต่อไปนี้:

- พนักงานไม่ได้กำหนดสิ่งที่ควรพิจารณาในช่วงเวลาชั้นนำอย่างแน่นอน ตัวอย่างเช่น จะรวมช่วงพักกลางวันและวันหยุดด้วยหรือไม่

- ผู้ซื้อมักส่งคำขอนอกเวลาทำการซึ่งระบบไม่ได้ติดตาม ปรากฎว่าเคาน์เตอร์ไม่ได้บันทึกกระบวนการเตรียมการบางอย่าง และเวลาชั้นนำในบริษัทใช้เวลานานกว่า 50.1 ชั่วโมงด้วยซ้ำ

เมื่อผู้จัดการโครงการ (PM) ตั้งค่าพารามิเตอร์ที่เฉพาะเจาะจงมากขึ้นสำหรับการนับถอยหลัง เวลารอคอยสินค้าคือ 67.5 ชั่วโมง อย่างไรก็ตาม การเปลี่ยนแปลงวิธีการทางสถิติไม่เหมาะกับผู้ถือหุ้นและพนักงานของ EDR ช่วงเวลาชั้นนำในอดีตส่งผลโดยตรงต่อราคาของการบริการและนโยบายด้านบุคลากร พนักงานไม่ต้องการยอมรับวิธีการใหม่ในการประเมินงานและต้องการทำงานเหมือนเมื่อก่อน

ปัญหาทางจิตเหล่านี้ได้รับการแก้ไขเมื่อนายกรัฐมนตรีเริ่มสื่อสารกับผู้บริหารและพนักงานอย่างสม่ำเสมอเพื่อทำงานร่วมกันในแนวคิดใหม่

ขั้นตอนที่ 3 - การวิเคราะห์

PM ใช้ไดอะแกรม Ishikawa โหมดความล้มเหลวและการวิเคราะห์ผลกระทบ และวิธีการ Six Sigma 5 Why เพื่อเน้นข้อบกพร่องที่เป็นไปได้:

- มีความล่าช้ามากเกินไประหว่างเวิร์กโฟลว์

- กระบวนการบางอย่างใช้เวลานานเกินไป ทำให้เวลานำโดยรวมเพิ่มขึ้น

- คำขอของลูกค้าจะได้รับนอกเวลาทำการและอาจดำเนินการได้ช้ากว่าจุดเริ่มต้นของวันถัดไป

- แอปพลิเคชั่นเดียวต้องการกระบวนการที่แตกต่างกันหลายอย่าง ซึ่งเพิ่มเวลานำในสถานการณ์นี้

- ข้อมูลจากฐานข้อมูลมีรูปแบบไฟล์ต่างกัน และบางไฟล์ก็ประมวลผลได้ยาก

- คำขอส่วนบุคคลไม่พอดีกับโปรโตคอลมาตรฐานและต้องการการแทรกแซงส่วนบุคคลของแผนกไอที

- พนักงาน "กระจัดกระจาย" ได้รับใบสมัครและไม่ต้องแก้ไขทันที

ขั้นตอนที่ 4 และ 5 - การปรับปรุงและการควบคุม

PMs ได้ตรวจสอบข้อบกพร่องที่เป็นไปได้แต่ละรายการและได้ข้อสรุปว่าปัญหาสำคัญคือช่วงเวลาที่ยาวนานระหว่างกระบวนการทำงาน นอกจากนี้ เวลาระหว่างการดำเนินการเกินเวลาที่ใช้ในการทำงาน

ดังนั้น PMs กระจายความรับผิดชอบเพื่อให้พนักงานคนหนึ่งสามารถดำเนินการหลายขั้นตอนและไม่รอจนกว่าเพื่อนร่วมงานของเขาจะจัดการกับงานของเขา มาตรการนี้ปรับปรุงความยืดหยุ่นขององค์กรและลดความซ้ำซากจำเจของเวิร์กโฟลว์

นายกรัฐมนตรีได้นำเสนอโครงการนำร่องแก่ผู้บริหารและพนักงาน หลังจากความคิดเห็นและความปรารถนาดีของพนักงานแล้ว ได้มีการแก้ไขแผน นักแสดงได้รับการฝึกอบรมเพิ่มเติมก่อนที่จะเปิดเคาน์เตอร์อีกครั้ง โครงการประสบความสำเร็จ: เวลาชั้นนำตอนนี้กินเวลา 23 ชั่วโมง

Six Sigma ในอุตสาหกรรมคืออะไร

Asahi India เป็นแผนกหนึ่งของอินเดียของบริษัท Asahi ของญี่ปุ่น บริษัทย่อยผลิตกระจกสำหรับรถยนต์ หนึ่งในรุ่นนั้นคือกระจกสำหรับประตูหลัง ME3 ผลิตขึ้นโดยมีอัตราการปฏิเสธเฉลี่ย 86.8% คณะกรรมการกำหนดเป้าหมายเพื่อลดโอกาสของข้อบกพร่องและทีมงานของผู้จัดการโครงการ (PMs) เริ่มทำงาน

ระเบียบวิธีซิกส์ซิกมา ซึ่งก็คืออัลกอริธึม DMAIC นั้นน่าจะช่วยสถานการณ์ได้ กระบวนการผลิตเกิดขึ้นใน 3 ขั้นตอน:

- ขั้นเตรียมการ . แก้วได้รูปทรงตามต้องการ หลังจากนั้นก็บดขอบ ล้าง ตากแห้ง และตรวจสอบ

- ผนึก . หมึกพิเศษถูกนำไปใช้กับพื้นผิวของแก้ว ซึ่งถูกทำให้แห้งในช่องของเตาอบ ฝาครอบนี้ปกป้องจากแสงแดด

- การชุบแข็งและการแปรรูป . แก้วได้รับความร้อนจนถึงอุณหภูมิที่ต้องการ โค้งงอให้ได้รูปทรงที่ต้องการ และระบายความร้อนด้วยกระแสลมแรงดันสูง แล้วจึงตรวจสอบและส่งขาย

ขั้นตอนที่ 1 - ทำความรู้จักโครงการ

ข้อบกพร่องในการผลิตเริ่มต้นด้วยการซื้อเตาอบอเนกประสงค์ซึ่งบริษัทแม่ยืนยัน อุปกรณ์ใหม่นี้ควรจะทำกระจกสำหรับประตูด้านข้างและด้านหลังของรถ อย่างไรก็ตาม กระจกหลังกลับกลายเป็นว่ามีข้อบกพร่องมากกว่าที่คาดไว้ และไม่พอใจกับคุณภาพของผู้บริโภคเสมอไป

กระบวนการผลิตสามขั้นตอนมีเปอร์เซ็นต์ของข้อบกพร่องดังต่อไปนี้:

ขั้นตอนการเตรียมการ - 1.5%

การพิมพ์ - 1.5%

การชุบแข็งและการแปรรูป - 10.5%

ฝ่ายบริหารของบริษัทคาดว่าตัวเลขเหล่านี้จะอยู่ที่ 0.5% สำหรับสองขั้นตอนแรกและ 6.5% ในช่วงสุดท้าย

ทีมงานโครงการได้จัดทำแผนงานที่แยกการผลิตออกเป็นกระบวนการขนาดเล็ก และเผยให้เห็นข้อบกพร่องดังต่อไปนี้:

|

กระบวนการ |

ข้อบกพร่อง |

คำอธิบาย |

|

|

เตรียมความพร้อม |

แตกออก |

เศษเปลือกลอกออกจากขอบ |

|

|

ขอบตัดเมื่อสัมผัสกับล้อเจียร |

|||

|

ผิด |

ไม่มีหมึกบนพื้นผิว |

||

|

"ฝุ่นมาร์ค" |

ฝุ่นละอองตกลงบนพื้นผิวที่พิมพ์ |

||

|

ชุบแข็งและ การรักษา |

สำนักพิมพ์ขดลวดเตา |

มีอนุภาคแปลกปลอมบนกระจก |

|

|

การทำลายกระแสลม |

กระจกแตกเป็นชิ้นเล็กๆ ระหว่างการระบายความร้อนด้วยอากาศแรงดันสูง |

||

|

โค้งผิด |

กระจกไม่โค้งงอได้รูปทรงตามต้องการ |

||

ด่าน 2 - การเก็บรวบรวมข้อมูล

PMs ได้รวบรวมเมทริกซ์เหตุและผลเพื่อระบุความสัมพันธ์ระหว่างกระบวนการผลิตและผลลัพธ์ ให้ 3 คะแนน: 1 - สหสัมพันธ์อ่อน 3 - สหสัมพันธ์เฉลี่ย และ 9 - สหสัมพันธ์สูง

ปรากฎว่าในระหว่างการชุบแข็งและการแปรรูป ขั้นตอนที่มีปัญหามากที่สุด ข้อบกพร่องสามารถเชื่อมโยงกับอุณหภูมิในแต่ละช่องของเตาเผาทั้ง 4 ห้อง อุณหภูมิของแก้วและความเร็วของเตาหลอม

ขั้นตอนที่ 3 - การวิเคราะห์

PM ตรวจสอบแม่พิมพ์แก้วเกือบพันชิ้นต่อวัน โดยตรวจสอบทุกครึ่งชั่วโมงระหว่างการผลิต ทำการวัดโดยละเอียดสำหรับพารามิเตอร์การผลิตแต่ละรายการ การวิเคราะห์ทางสถิติพบสาเหตุสำคัญของข้อบกพร่อง

ตามการเตือนของเมทริกซ์สาเหตุและผลกระทบ ระหว่างการแบ่งเบาบรรเทาและการประมวลผล ข้อบกพร่องเกิดขึ้นเนื่องจากความผันผวนของอุณหภูมิเตาอบและแก้ว ตลอดจนความเร็วของสายการผลิต

ในขั้นตอนเตรียมการ ข้อบกพร่องเกิดขึ้นเนื่องจากแรงกดบนวัสดุมากเกินไป การตรึงที่ไม่เหมาะสม และแรงมากเกินไปของอุปกรณ์ตัด ระหว่างการพิมพ์ ปัญหาเกิดจากฟิล์มเปียก อุณหภูมิแห้งเกินไป ใส่แผ่นกลับเข้าไปในเครื่อง และตัวแยกกระจกแน่นไม่เพียงพอ

ขั้นตอนที่ 4 - การปรับปรุง

นายกรัฐมนตรีดำเนินการวางแผนการทดลอง สำหรับแต่ละขั้นตอนของกระบวนการผลิต เลือกคอมเพล็กซ์พิเศษ

สำหรับระยะเตรียมการ มีการเตรียมสารละลายใหม่ 16 รายการ PMs ทดลองกับการตั้งค่าอุปกรณ์ตัดและพารามิเตอร์การตรึง เป็นผลให้ระดับของการแต่งงานลดลงถึง 0.5% ที่ต้องการ

ในระหว่างขั้นตอนการพิมพ์ ทีมออกแบบได้ทดลองกับความหนาของตัวคั่นและอุณหภูมิ ส่งผลให้เปอร์เซ็นต์ความบกพร่องลดลงเหลือ 0.5%

ในระหว่างการชุบแข็งและการประมวลผล PM มีการดำเนินการวนซ้ำ 400 ครั้งสำหรับแต่ละตัวเลือก 16 ตัวเลือกเพื่อให้ได้ประสิทธิภาพที่ดีขึ้น ทีมงานได้คำนวณอุณหภูมิที่เหมาะสมสำหรับแต่ละช่องในเตาอบและความเร็วของสายการผลิตที่ถูกต้อง

ตอนนี้อัตราการแต่งงานลดลงเหลือ 3% ซึ่งกลับกลายเป็นว่าดีกว่าเป้าหมายที่ 6.5% ด้วยซ้ำ

ด่าน 5 - การควบคุม

การลดความบกพร่องนั้นยังไม่ได้รวมเข้าด้วยกัน PM จัดทำแผนควบคุมซึ่งระบุพารามิเตอร์ที่จำเป็นสำหรับเตาเผาและสายการผลิต พวกเขายังแจกจ่ายผู้ที่จะติดตามกระบวนการ ความถี่ในการทำ และเครื่องมือวัดใดที่จะใช้สำหรับสิ่งนี้

การสมัครโดยบริษัทขนาดใหญ่

วิธีการ Six Sigma ได้รับการพัฒนาโดยบริษัท Motorola. ฝ่ายบริหารไม่พอใจที่รายได้ 5-10% ต่อปีไปต่อสู้กับการแต่งงานและผลที่ตามมา ด้วย Six Sigma โมโตโรล่าประหยัดเงินได้ 16 พันล้านดอลลาร์ระหว่างปี 2529 ถึง 2544

ตั้งแต่นั้นมา วิธีการนี้ก็ถูกนำมาใช้โดยกลุ่มอุตสาหกรรมและการเงินชั้นนำมากมาย automaker ฟอร์ดต้องขอบคุณ Six Sigma ทำให้รายรับเพิ่มขึ้นในปี 2000 ถึง 300 ล้านเหรียญสหรัฐ บริษัท ใช้เงินหลายล้านในการฝึกอบรมบุคลากรในวิธีการนี้และไม่เสียใจเลย PM ได้สร้างโครงการที่ประสบความสำเร็จมากมายที่ลูกค้าฟอร์ดชื่นชอบ

ไฟฟ้าทั่วไป- หนึ่งในบริษัทแรกๆ ที่ใช้การพัฒนาของ Motorola Jack Welch ซีอีโอเริ่มฝึกอบรมพนักงานใน Six Sigma ในปี 1995 เป็นเวลา 13 วัน 100 ชั่วโมง ผู้จัดการได้ผ่านโปรแกรมที่ครบครัน เข็มขัดสีเขียวกลายเป็นข้อกำหนดสำหรับการเลื่อนตำแหน่งและการดำเนินการตามวิธีการที่ประสบความสำเร็จนั้นทำให้เบี้ยประกันภัยเพิ่มขึ้น 40% ไม่ใช่เรื่องแปลกที่ผู้บริหารระดับสูงจะมาบรรยายเพื่อตอบคำถามเจ้าหน้าที่เป็นการส่วนตัว

General Electric ไม่เพียงแต่ลงทุนในการฝึกอบรมพนักงานของบริษัทเท่านั้น แต่ยังลงทุนในบริษัทเอาท์ซอร์สด้วย ในปี 1997 ผลกำไรของบริษัท GE เติบโตขึ้น 700 ล้านดอลลาร์ บริษัทได้รับเงินเพิ่มอีก 4.4 พันล้านดอลลาร์ในช่วงสามปีของโครงการ

ธนาคารที่ใหญ่เป็นอันดับสามของสหรัฐอเมริกา ธนาคารแห่งอเมริกาใช้หลักการ Six Sigma ในปี 2548 เพื่อลดเวลาในการเปิดบัญชีออนไลน์ จำนวนขั้นตอนของลูกค้าลดลงจาก 10 เป็น 4 ขั้นตอน ผู้ใช้เข้าสู่ระบบได้ง่ายขึ้น มีการสนับสนุนข้อความออนไลน์ เป็นผลให้จำนวนเงินกู้และเงินฝากเพิ่มขึ้นอย่างรวดเร็วและธนาคารเพิ่มผลกำไร 30%

ผู้ผลิตเครื่องบิน โบอิ้งในปีพ.ศ. 2542 ได้มีการจัดฝึกอบรมบุคลากรขนาดใหญ่ตามหลักการ Six Sigma บริษัทได้ออกสายดำประมาณ 60 สาย และสายเขียวอีกกว่า 300 สาย หลังจาก 5 ปี Boeing ลดต้นทุนลง 210 ล้านดอลลาร์

ในปี 2550 องค์กรที่ใหญ่ที่สุด 82 แห่งจาก 100 แห่งของสหรัฐฯ ได้นำหลักการ Six Sigma ไปใช้ หลายคนเป็นผู้นำในอุตสาหกรรมของตนและในระดับสากล นี่คือผลการศึกษาที่พิสูจน์ว่าภายใน 4 ปีของการดำเนินการ บริษัทต่างๆ ได้รับผลกำไรเพิ่มขึ้น 1-7%

บริษัทชั้นนำและผลกำไรของพวกเขากับ Six Sigma

ปีที่เปิดตัว ซิกซิกมา | บริษัท | ประเภทธุรกิจ | รายได้ในปี 2008, $mnn | ปริมาณ คนงาน |

การผลิตโทรศัพท์มือถือ | ||||

การก่อสร้าง การจัดการโครงการ | ||||

ระบบอัตโนมัติและการควบคุม | ||||

อุปกรณ์การผลิต | ||||

อุตสาหกรรมเคมี | ||||

ยา | ไม่รู้จัก |

|||

การธนาคาร | ||||

การผลิตรถยนต์ | ||||

ไฟฟ้าทั่วไป | การผลิตเครื่องจักร |

บริษัทชั้นนำและการออมด้วย Six Sigma

บริษัท | ระยะสังเกต | รายได้รวมสำหรับช่วงเวลาที่สังเกตพบ $mln | จำนวนเงินที่บันทึกไว้ $mln | จำนวนเงินที่บันทึกไว้ % ของรายได้ |

ไฟฟ้าทั่วไป | ||||

หนังสือ

การแก้ปัญหาอุตสาหกรรมที่ซับซ้อนโดยไม่มีสถิติ / Ralph Polak, 2016

สำหรับผู้ที่เชี่ยวชาญ Six Sigma ที่ไม่เก่งในด้านคณิตศาสตร์ของวิธีการโดยเฉพาะ ผู้เขียนเสนอตัวอย่างเชิงปฏิบัติ 14 ตัวอย่างซึ่งเขาสอนเรื่อง "การคิดอย่างมีคุณภาพ" โพลักษณ์เผยวิธีแยกแยะการปลดปล่อยที่ไม่ดีจากการปล่อยที่ดีอย่างรวดเร็ว วิธีค้นหา "เบาะแส" ที่นำไปสู่สาเหตุของข้อบกพร่องด้วยสายตา พิจารณาการวิเคราะห์เชิงคุณภาพเช่นการตรวจสอบที่เกิดเหตุ ผู้เขียนเตือนเรา

เส้นทาง Six Sigma คู่มือปฏิบัติสำหรับทีมปฏิบัติการ / Pete S. Pandy, Robert P. Newman, Roland R. Caveneg, 2005

เขียนไว้ โค้ชสามคนที่ทำงานให้กับเจเนอรัลอิเล็กทริก ซึ่งจะอธิบายวิธีใช้เครื่องมือและเทมเพลต Six Sigma เพื่อรวบรวมข้อมูล ปรับปรุงประสิทธิภาพการทำงาน และลดต้นทุน

Lean Six Sigma / Michael L. George, 2550

ผู้เขียนก่อตั้งบริษัทที่ปรึกษาของตัวเอง ซึ่งเขาได้แนะนำการจัดการตามแนวคิดของ Six Sigma และ Lean จอร์จอธิบายวิธีปรับปรุงคุณภาพผลิตภัณฑ์และลดเวลาตอบสนองโดยใช้สองวิธี

Six Sigma for Dummies/Craig Gigi, 2008

ดั้งเดิมสำหรับผู้เริ่มต้น ซึ่งอธิบายพื้นฐานของวิธีการในภาษาที่เรียบง่าย

แอปพลิเคชั่นและโปรแกรม

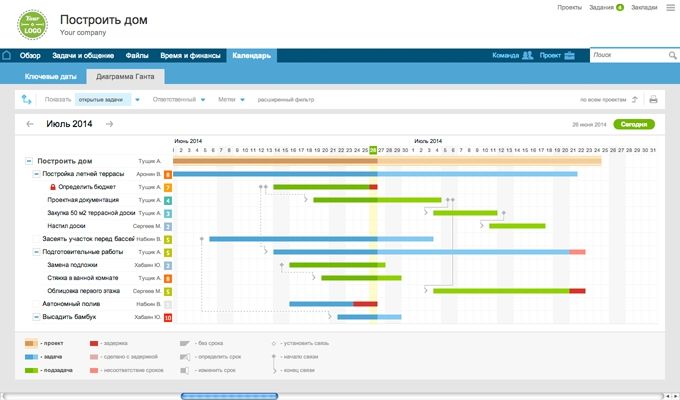

บริการการจัดการโครงการ Saas ที่ช่วยให้ จัดการโครงการ งาน และรายการตรวจสอบใช้หลักการทั้งหมดของการสร้างภาพที่ใช้งานง่าย แผนภูมิแกนต์ และบอร์ดคัมบัง (อยู่ในการทดสอบเบต้าแล้ว ณ เดือนตุลาคม 2017)

ด้วย Worksection สะดวกในการติดตามกิจกรรมของทีมและความคืบหน้าของโครงการทั้งหมด ใช้เครื่องมือ Six Sigma:

- เขียนแผนการปรับปรุงในงานด้วยรายการตรวจสอบหรืองานย่อย

- ทำเครื่องหมายเจ้าของการอัพเกรด ติดตามความคืบหน้าและเสร็จสิ้นในเวลาจริง

- วิเคราะห์ผลลัพธ์ในรายงาน ใช้เทคโนโลยีที่ประสบความสำเร็จ

- วางงบประมาณและค่าใช้จ่ายสำหรับการทดลองลงในงาน

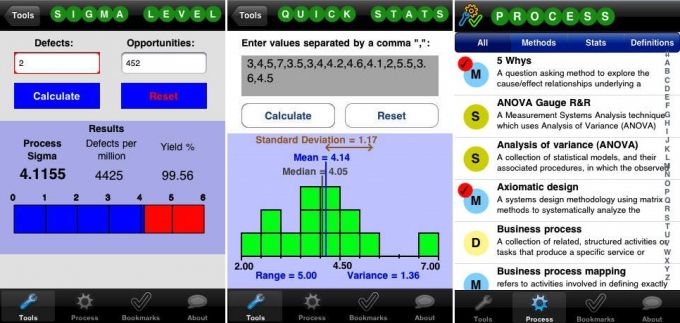

แอปพลิเคชันสำหรับ iOS สร้างกราฟ คำนวณประสิทธิภาพ ใช้เครื่องมือทางสถิติ ตั้งค่าการเข้าถึงเอกสารอย่างรวดเร็ว และค้นหาคำจำกัดความของคำศัพท์

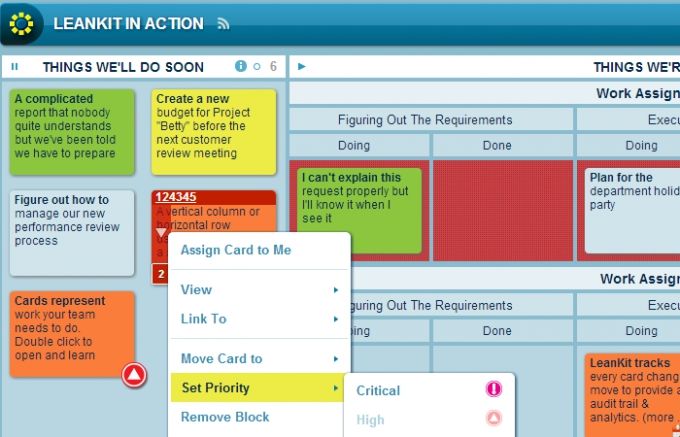

โปรแกรมสำหรับ iO ที่แสดงภาพเวิร์กโฟลว์ สร้างแผนที่ที่คุณแจกจ่ายบทบาทของนักแสดง ตลอดจนแสดงความคิดเห็นและข้อเสนอแนะ การติดตามการดำเนินการของกระบวนการที่สะดวก

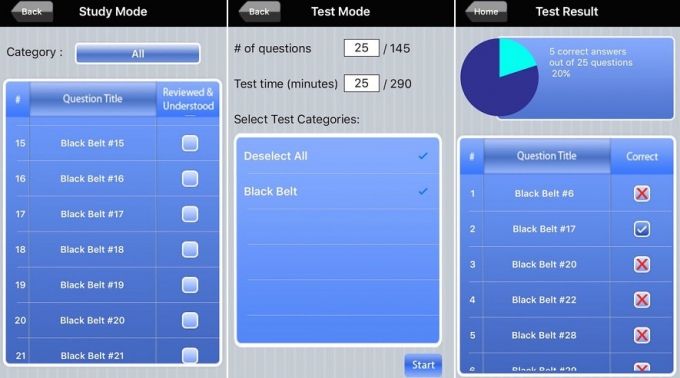

ใบสมัครเตรียมสอบ ASQ. มี 300 คำถามสำหรับผู้สมัครสายดำและสายเขียว . รองรับโดย Android และ iOS

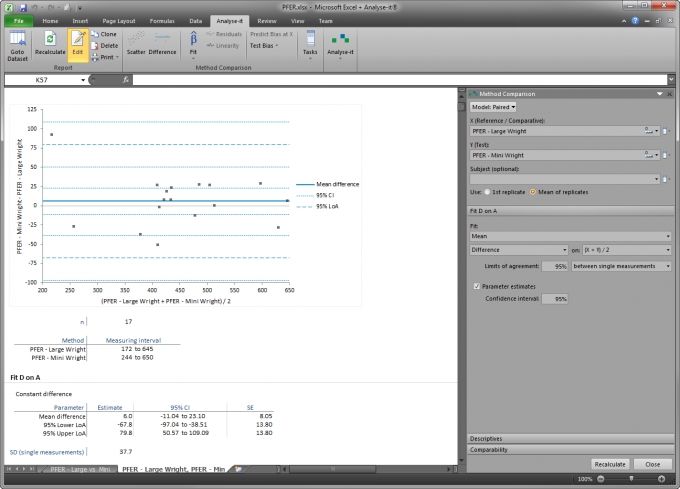

รวมเข้ากับ Microsoft Excel ประกอบด้วยเครื่องมือทางสถิติพื้นฐานของ Six Sigma

คำตัดสิน

Six Sigma เป็นกลยุทธ์ที่สอนให้คุณมองหาข้อบกพร่องและสาเหตุในองค์กร

ด้วยเหตุนี้จึงใช้เครื่องมือทางสถิติ การออกแบบทดลอง และการจัดการคุณภาพอย่างต่อเนื่อง ความสำเร็จของแอปพลิเคชัน Six Sigma ขึ้นอยู่กับการฝึกอบรมของผู้จัดการโครงการและการมีปฏิสัมพันธ์กับพนักงาน

มีการคำนวณในตะวันตกว่าสายดำที่ผ่านการฝึกอบรมมาอย่างดีสามารถจัดการโครงการ 5 หรือ 6 โครงการใน 12 เดือน ผู้เชี่ยวชาญดังกล่าวจะช่วยองค์กรประหยัดเงิน 175,000 ดอลลาร์ และเพิ่ม 1 ล้านดอลลาร์ให้กับผลกำไรประจำปี

อาจเป็นประโยชน์ในการอ่าน:

- ลักษณะงานของผู้อำนวยการฝ่ายบริหารโครงการ;

- แผนการผลิตในแผนธุรกิจ: คำอธิบาย ฟังก์ชัน เนื้อหา;

- อัตราผลตอบแทนภายใน - IRR;

- การลงทุนในสินทรัพย์ถาวร ประเภทและแหล่งที่มา;

- การใช้แผนที่ความเสี่ยงเพื่อระบุตัวตน;

- ระบบอัตโนมัติของระบบการจัดการโครงการ;

- จะสร้างโครงการได้อย่างไร?;

- การปันส่วนแรงงาน: ประเภทของบรรทัดฐานและมาตรฐาน;