Curs: Concepte moderne de management: Six Sigma

Ministerul Educației și Științei al Federației Ruse

Agenția Federală pentru Educație a Federației Ruse

Instituție de învățământ de stat de învățământ profesional superior

Universitatea Tehnică de Stat din Saratov

Departamentul de Management, Comerț și Drept

Lucru de curs

„Concepte moderne de management: Six Sigma”

INTRODUCERE

1. ISTORIA ORIGINEI CONCEPTULUI „6 SIGM”

2. CE ESTE SIX SIGMA?

3. CADRUL STATISTIC AL SIX SIGMA

4. CICCUL SHUHART - DEMING

5. ADEVĂRURILE ASCUNSE ALE CELE ȘASE SIGME ȘI BENEFICII POTENȚIALE

6. ÎNVĂȚAREA ÎN CONCEPTUL

7. ALIANȚA SIX SIGMA ȘI CONCEPTE DE MANAGEMENT BLAND (LEANSIXSIGMA)

8. CONCEPTUL SIX SIGMA ÎN FIRME

9. MOTIVE ALE DEZVOLTĂRII SARA A CONCEPTULUI ÎN RUSIA

CONCLUZIE

LISTA SURSELOR UTILIZATE

APLICARE

INTRODUCERE

Tema acestei lucrări este conceptele moderne de management al calității: six sigma.

Scopul lucrării este de a studia fundamentele teoretice ale conceptului de „Six Sigma”.

Unul dintre cei mai importanți indicatori ai activității companiei este calitatea produsului. Îmbunătățirea calității determină supraviețuirea și competitivitatea unei întreprinderi în condițiile de piață, rata progresului tehnologic, inovația, creșterea eficienței producției și economia tuturor tipurilor de resurse utilizate în întreprindere. Iar războaiele competitive se desfășoară în principal în domeniul calității produselor.

Problema calității se referă la absolut toate bunurile și serviciile. Acest lucru este deosebit de grav în timpul tranziției la o economie de piață. Producătorii ruși trebuie să fie pregătiți să lucreze astăzi într-un mediu extrem de competitiv. Întreprinderile de orice formă de proprietate care nu acordă atenție problemelor de calitate vor fi pur și simplu ruinate, nu vor fi ajutate de nicio măsură protecționistă a statului.

Dificultățile economiei ruse se manifestă nu numai prin scăderea volumelor de producție, neplăți reciproce, ci și în caracteristicile sale calitative. Tehnologia producției interne, nivelul tehnic al echipamentelor de capital, de regulă, este semnificativ mai scăzut decât în țările industrializate. Dar chiar dacă este suficient să se modernizeze cu promptitudine producția, să se creeze noi tehnologii, aceste costuri de investiții vor putea fi justificate doar prin producerea și vânzarea de produse sau servicii competitive care sunt solicitate de consumator.

Pentru dezvăluirea acestui subiect, se presupune următoarea structură de lucru:

În prima secțiune, să ne uităm la istoria acestui concept.

În al doilea, să ne uităm la ce este Six Sigma.

De asemenea, este necesar să se studieze ciclul Shewhart-Deming.

Luați în considerare adevărurile ascunse și potențialele oportunități, precum și aflați despre acest concept.

Este recomandabil să luați în considerare conceptul LEANSIXSIGMA.

Este necesar să se studieze motivele dezvoltării slabe a conceptului în Rusia.

1. ISTORIA ORIGINEI CONCEPTULUI „6 SIGM”

În urmă cu exact patru secole, în 1979, Art Sandri, unul dintre directorii Motorola, a făcut o declarație șocantă la o ședință a consiliului de administrație: „Adevărata problemă a companiei este că calitatea produselor noastre este dezgustătoare!”.

Necazul nu a fost concediat. Dimpotrivă, „încrederea creierului” al companiei este pe deplin operațională. Drept urmare, analiștii ei au ajuns la o concluzie paradoxală: producția de produse de înaltă calitate este mai ieftină decât media.

Aritmetica s-a dovedit a fi simplă. S-a dovedit că Motorola cheltuia la acea vreme 5 până la 10% din venituri (în unele cazuri chiar 20%) doar pentru repararea produselor de proastă calitate. Bani colosali au fost aruncați în vânt. În fiecare an, aceasta a costat 800 - 900 de milioane de dolari.

Acesta este modul în care Motorola și-a început încercarea de a îmbunătăți calitatea. Dar, în același timp, se lucra pentru a reduce timpul și costurile de producție. Ca urmare, s-a găsit o legătură între o calitate superioară și costuri mai mici, ceea ce a dus la dezvoltarea conceptului de „6 Sigma”. Care este diferența dintre abordările anterioare și noul concept? - vom întreba acum.

Anterior, accentul s-a pus pe îmbunătățirea operațiunilor individuale în procese care nu au legătură. Programul Motorola 6 Sigma se concentrează pe îmbunătățirea tuturor operațiunilor care intră în proces. Și acest lucru vă permite să obțineți rezultate mult mai rapide și mai eficiente.

Pentru prima dată, Motorola a aplicat conceptul la dezvoltarea pagerului său Bandit. Acest nume nu a fost ales întâmplător: cei implicați în proiect au „împrumutat” fiecare idee bună pe care le-au găsit în produsele deja existente pe piață.

Eforturile lor nu au fost în zadar. Paginarul dezvoltat s-a remarcat prin designul său excelent. Și particularitățile procesului de fabricație au asigurat incredibilul: durata medie de viață garantată a acestui pager a fost de 150 de ani. Poate fi comandat în diverse versiuni, ținând cont de dorințele speciale ale clientului, și produs în 72 de minute de la primirea comenzii de la orice punct de vânzare Motorola.

Paginarele companiei s-au dovedit a fi atât de fiabile încât, în cele din urmă, testarea lor a fost anulată cu totul. Era mult mai ieftin să înlocuiești un pager care a eșuat (ceea ce era foarte rar) decât să petreci timp testând un produs care de fapt nu avea defecte.

Cu toate acestea, să rezumam. Paginarul a fost dezvoltat de 23 de ingineri. Au lucrat 18 luni. S-au cheltuit aproximativ 10 milioane de dolari. Prin implementarea conceptului, compania a economisit 2,2 miliarde de dolari în doar patru ani.

2. CE ESTE SIX SIGMA?

Aceste citate reflectă pe deplin descrierea conceptului, dacă nu intenționați să-l utilizați:

O tehnică sofisticată folosită de ingineri și statisticieni din companiile mari pentru a îmbunătăți produsele și procesele;

Are ca scop satisfacerea pe deplin a nevoilor clientului;

Procesul de schimbare a culturii unei organizații pentru a crește profitabilitatea și a-și consolida poziția pe piață.

Acest concept are multe lucruri în comun cu ISO și cu cele 8 principii ale sale:

a) orientarea (sau concentrarea) asupra clientului (consumator, cumpărător);

b) conducere;

c) implicarea personalului;

d) abordarea procesuala;

e) o abordare sistematică a managementului;

f) îmbunătățire continuă (sau îmbunătățire continuă);

g) luarea deciziilor pe baza faptelor;

h) crearea de relaţii reciproc avantajoase cu furnizorii.

Conceptul ia in considerare si trei elemente de calitate:

1. Consumatorul. Clienții determină calitatea bunurilor și serviciilor, așteptându-se pe bună dreptate: un preț rezonabil, responsabilitatea contractantului, fiabilitatea în cooperare, asistență și servicii suplimentare. Proces. Calitatea presupune privirea procesului din punctul de vedere al clientului, deoarece lucrăm pentru a înțelege, a satisface nevoile acestuia și a găsi oportunități suplimentare de îmbunătățire a calității.

2. Personalul. La urma urmei, oamenii creează rezultate și, în consecință, trebuie să îi motivăm pentru a maximiza satisfacția clienților.

3. CADRUL STATISTIC AL SIX SIGMA

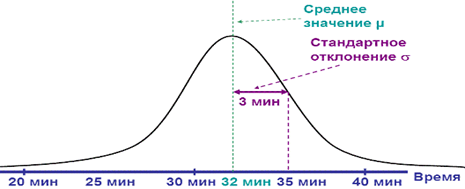

În ciuda faptului că cunoașterea statisticii nu este punctul principal al conceptului Six Sigma, numele provine tocmai de la subiectul statisticii. Orice proces poate fi reprezentat sub forma unui model matematic, unde principalii parametri ai rezultatului procesului sunt media și abaterea standard. Parametrul mediu răspunde la întrebarea cum funcționează procesul în medie și este indicat de simbol µ (mu). Abaterea standard indică gradul de variabilitate a rezultatului procesului și este indicată prin simbolul σ (sigma).

Condiția prealabilă inițială este aleatorietatea completă a abaterilor, adică. lipsa unor motive sistematice care să conducă la o părtinire a rezultatului. În acest caz, distribuția abaterilor în jurul valorii medii a procesului se va apropia bine (în majoritatea cazurilor) de distribuția normală (Fig. 1).

Figura 1 - Vedere tipică a densității și a funcției de distribuție normală.

Din punct de vedere geometric, o imagine vizuală bună se obține luând în considerare densitatea distribuției normale, unde media este vârful densității distribuției, iar abaterea standard este definită ca distanța dintre medie și punctul de inflexiune al curbei (Figura 2).

Figura 2 - Abaterea medie și standard

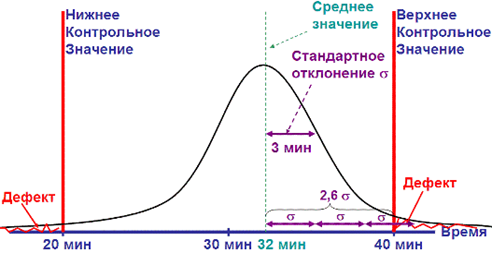

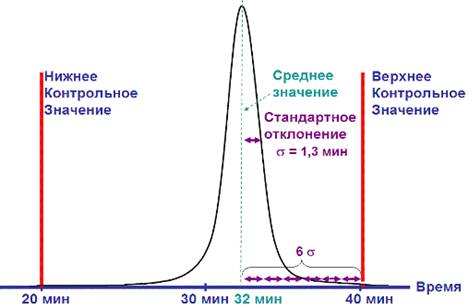

Proprietatea unei distribuții normale: dacă sunt stabilite anumite limite de control pentru proces, trecând dincolo de care rezultatele procesului sunt considerate un eveniment nedorit, atunci cu cât mai mult sigma procesului se potrivește între valoarea medie și cea mai apropiată limită de control, cu atât mai puține defecte sunt procesul. are, ceea ce se vede clar în imagine (Fig. 3). Nivelul de performanță al unui proces este determinat de numărul de sigma care se încadrează într-un interval dat. Cu cât abaterea standard este mai mică, cu atât rezultatul este mai stabil și mai bun (presupunând că media este aproape de țintă).

Figura 3 - Cu cât sigma procesului se încadrează mai mult între medie și cea mai apropiată limită de control, cu atât procesul are mai puține defecte. Procesul rulează la 2,6 sigma.

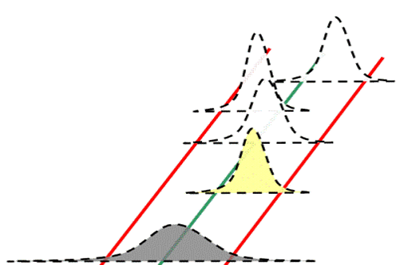

Din justificarea statistică se știe că la un nivel de proces de 4,5 sigma, dintr-un milion de unități de produs, nu vor exista mai mult de 3,4 defecte, iar acea condiție este îndeplinită pentru procese stabile. În condițiile actuale, comportamentul proceselor se poate modifica în funcție de perioada anului, ora din zi etc. (fig. 4).

Pe baza datelor empirice, cercetătorii au concluzionat că variațiile de proces cauzate de instabilitatea procesului natural au ca rezultat variații de calitate de 1,5 sigma. Astfel, dacă nivelul de calitate țintă este de 4,5 sigma (3,4 defecte per milion de oportunități), atunci ținând cont de reasigurarea de 1,5 sigma pentru abateri, este necesar să se asigure nivelul de calitate de 6 sigma.

Figura 4 - Schimbarea proceselor în timp

Figura 5 - Nivelul de calitate 6 Sigma

În cadrul acestui concept, a fost adoptată următoarea clasificare a organizațiilor în funcție de criteriul reproductibilității (Tabelul 1)

Tabelul 1- clasificare

4. CICCUL SHUHART - DEMING

Six Sigma se bazează pe ciclul Schubert-Deming PDCA: Planificați - Efectuați - Verificați - Implementați. Ulterior, în cadrul conceptului, acest ciclu a fost transformat în ciclul MAIC: Măsurare - Analizare - Îmbunătățire - Gestionare. Recent, a existat o tendință de a adăuga acest ciclu în mai multe etape. Cea mai comună variantă este DMAIC - la începutul ciclului se adaugă etapa „Define” și, de asemenea, RDMAICSI (unde R - Realize, S - standardize, I - intrigue). Să aruncăm o privire mai atentă asupra buclei DMAIC.

Definire - definire.

Sarcinile principale ale acestei etape sunt de a determina cine este consumatorul procesului și cerințele acestuia, ce obiective urmărește și ce rezultate ar trebui să aducă proiectul. Pentru această etapă se folosesc hărți de proces deja dezvoltate sau modele de nivel 1 în notație IDEF0, pe care pot fi identificați Furnizorii, Intrările, Consumatorii și Ieșirile. Orientările de bază pentru analiza modelelor se rezumă la următoarele:

a) funcțiile inactiv (lucrul) trebuie eliminate sau incluse în proces;

b) trebuie eliminate și funcțiile care nu conduc la satisfacția clientului. De exemplu: corectarea defecțiunilor prevenibile, eliminarea produselor defecte, întârzieri iraționale. Eliminarea înseamnă combinarea mai multor funcții (lucrări) într-una singură pentru a preveni întârzierile, precum și identificarea și corectarea motivelor necesității de reprelucrare sau eliminare.

Toate problemele legate de variabilitatea procesului se reduc în cele din urmă la incapacitatea de a satisface nevoile clienților. Pentru a preveni aceste probleme, este necesar să se identifice caracteristicile produsului sau procesului și modul de măsurare a acestora. Caracteristicile Ieșirilor de Proces și importanța acestora pentru consumator sunt recomandate a fi rezumate într-un tabel (Tabelul 2). Izolarea caracteristicilor este necesară pentru a concentra eforturile asupra celor mai importante evenimente și pentru a facilita crearea unei scale de măsurare care va fi utilizată în analiza statistică. Exemple de cântare de măsurare pot fi recenziile consumatorilor, dimensiunile geometrice, gustul.

Tabelul 2- Matricea caracteristicilor procesului (exemplu)

La crearea unei scale de măsurare, se recomandă și utilizarea metodologiei Balanced Scorecard, care monitorizează performanța companiei din mai multe perspective: Finanțe, Consum, Proces, Învățare și Creștere. Cei mai comuni indicatori ai metodologiei BSC implementate în proiectele 6Sigma sunt prezentați în Tabel. 3.

Tabelul 3 - Perspective și indicatori de proces în metodologia Balanced Scorecard

|

Care sunt obiectivele financiare ale procesului? Costurile produselor Costuri bazate pe activități Cost de calitate scăzută Profitați din conformitate |

Care sunt nevoile clientului în acest proces Satisfacția clientului Execuție la timp Calitatea produsului de ieșire Beneficii suplimentare ale produsului, de ex. Securitate. |

|

Ce procese (în acest caz, procesele de la nivelul 2 și alte niveluri ale modelului) contribuie la satisfacerea nevoilor clientului? Nivel sigma, număr de abateri Volumul producției Calitate aprovizionării Durata ciclului |

Învățare și creștere Cât de calificat și inovator ar trebui să fie personalul? Utilizarea metodei 6 Sigma Calitatea predării Numărul de personal instruit (recalificat). |

Măsurare- Măsurare

În acest moment al secvenței, este necesar să se identifice Defectul de Proces și cauzele sale subiacente prin măsurarea acelor factori care au cel mai mare impact asupra Caracteristicilor selectate. Pentru a selecta acești factori, este indicat să folosiți diagrama Pareto, pe care puteți identifica acei 20% dintre factorii care generează 80% dintre probleme. Al doilea instrument statistic folosit în această etapă este Diagramele de control. Acestea vă permit să evaluați stabilitatea, de aici și predictibilitatea procesului. Acest lucru se datorează faptului că procesele instabile (imprevizibile) trebuie stabilizate înainte de a începe să se îmbunătățească. Există 2 surse de instabilitate a procesului: obișnuită (există în mod constant) și specială (care apare brusc). Diagrama de control vă permite, de asemenea, să identificați surse specifice. Mecanismul este foarte simplu: determinăm valoarea medie, apoi limitele superioare și inferioare de control (de obicei 3 Sigma față de medie). Punctele din afara acestor limite vor fi surse speciale de instabilitate. Există mai multe tipuri de diagrame de control, în funcție de tipul de date și de scop (Tabelul 4). Puteți efectua procesul de construire a unei diagrame de control în Excel.

Tabelul 4- Tipuri de diagrame de control

| Diagramă | Tipul eșantionului | Tip de date | Programare |

| R | Dimensiunea eșantionului redimensionabilă | Proporția (numărul relativ de defecte | |

| nP | Dimensiunea eșantionului constantă, 20-50 | Proporţie | Analiza stabilității procesului prin numărarea numărului de defecte |

| cu | Mărimea eșantionului este constantă, este ușor de numărat numărul de defecte | Numeric, dimensiunea eșantionului foarte mare | |

| u | Mutabil | Numeric | Analiza stabilității cu mai mult de un defect per produs |

| XmR | Marimea -1 | Timp, lungime, greutate, bani | Analiza de stabilitate cu o singură măsurătoare, ale cărei rezultate variază semnificativ |

| XbarR | Marimea 2-10 | Timp | Estimarea timpului de ciclu |

În multe cazuri (producție, tehnologie) este de asemenea necesar să se afle dacă procesul dat este capabil să răspundă nevoilor clientului. În termeni numerici, această capacitate este exprimată ca 0 defecte. În timp ce urmărim calitatea 6 Sigma, putem lua limita superioară de control de 3,4 și, respectiv, cea inferioară, 0 defecte la milion. Un proces este considerat „capabil” dacă programul se încadrează între limitele de control. Automatizarea acestei analize (Analiza de capacitate) se realizează în Excel, etc. Apoi, prin intervievarea unui grup de clienți și angajați ai companiei timp de 3 luni. Lista de întrebări, răspunsuri și procente sunt prezentate în tabelul 5:

| № | Întrebare | Răspuns | % din total |

| 1 | Motivul participării la atelier | Introducere generală Dobândirea abilităților Creșteți nivelul |

|

| 2 | Seminarul a îndeplinit așteptările dumneavoastră (1- nu, absolut, 5- da, exact) | ||

| 3 | Calificări de antrenor (1-slab, 5-excelent) | ||

| 4 | Calitatea materialului trimis (1-slab, 5-excelent) | ||

| 5 | Eficiența timpului (1 slab, 5 excelent) | ||

| 6 | Cum poate fi îmbunătățit atelierul? | Material de calitate superioara Utilizarea mai eficientă a timpului Dezvoltarea profesională a unui trainer |

|

| 7 | Intenționați să utilizați serviciile noastre în viitor? |

Poate |

La prima vedere, datele colectate în urma sondajului sunt destul de suficiente pentru analiză și luarea deciziilor, dar pentru aceasta este necesar să ne asigurăm că sunt adecvate. Aceasta înseamnă că, dacă respondenții au arătat consecvență în evaluarea caracteristicii, atunci există posibilitatea ca rezultatele sondajului să fie adecvate pentru o analiză ulterioară. Folosim analiza atributivă a sistemului de măsurare (Gage R&R) din pachetul Minitab, rezultatul căreia 65% dintre respondenți au fost consecvenți în evaluarea lor și, prin urmare, aceste date pot fi folosite. Cei mai importanți factori pentru management sunt loialitatea clienților existenți, disponibilitatea acestora de a cumpăra alte servicii (cum ar fi consultanța) și atragerea de noi clienți. Prin urmare, analizăm răspunsurile „Nu” la întrebarea nr. 7. Complexitatea tehnică a analizei constă în faptul că se desfășoară mai multe experimente (aici 20) cu diferite dimensiuni ale focus-grupurilor și distribuția răspunsurilor. În consecință, este logic să analizăm distribuția proporțională a răspunsului „Nu” în timpul sondajului, care a fost implementat în Minitab, diagramă de control tip P. Pentru manager, această diagramă conține informații despre aplicabilitatea rezultatelor experimentului pentru a îmbunătăți procesul (diagrama se află în linii roșii - fiecare 3 Sigma din centru, prin urmare procesul este stabil).

Analiză - Analiză

Această etapă necesită o analiză a rezultatelor activităților prin aprobarea criteriilor de evaluare și investigarea cauzelor defectelor. Ele pot fi efectuate conform modelului FMEA (Failure Mode and Effects Analysis) - analiza unui defect și a cauzei acestuia, este utilizat în studiul aspectelor tehnologice ale procesului și alte tipuri de cercetare, de exemplu, construcția de o diagramă cauză-efect (diagrama Ishikawa).

Îmbunătățire - Îmbunătățire

La rezolvarea problemelor de tehnologie sau de producție, este necesar să se folosească metoda de proiectare a experimentelor (DOE - proiectarea experimentelor în Minitab și Excel). Esența acestui instrument statistic este de a determina raportul optim de factori pentru a obține cea mai înaltă calitate. De exemplu: căutarea unui astfel de raport de reactivi, temperatură și durata procesului, la care puritatea produsului va fi cea mai mare.

Control - Control

Această fază este pasul final în secvența DMAIC și elaborează un plan de monitorizare a îmbunătățirii procesului prin repetarea studiilor statistice și determinarea eficacității măsurilor luate.

5. ADEVĂRURILE ASCUNSE ALE CELE ȘASE SIGME ȘI BENEFICII POTENȚIALE

Adevărul 1: Six Sigma cuprinde o gamă largă de bune practici și abilități de afaceri (atât avansate, cât și de bun simț) care sunt ingrediente cheie pentru succes și creștere. Toate organizațiile în care implementarea Six Sigma a adus cele mai vizibile și tangibile rezultate, iar diferența este că au văzut în Six Sigma mai mult decât o metodă statistică și analitică detaliată. Folosind exemplele acestor organizații, care nu se aseamănă în altceva decât în creșterea rapidă, ne vom uita la Six Sigma în toate detaliile și domeniile sale de aplicare.

Beneficiu. Veți putea aplica Six Sigma în domenii complet diferite de afaceri și sarcini - de la planificare strategică la operațiuni și servicii pentru clienți, obținând în același timp valoarea maximă.

Adevărul 2. Practicile Six Sigma sunt multe și variate. Urmând cu strictețe liniile directoare stabilite sau copiend cu exactitate acțiunile oricărei alte companii, te condamni la eșec inevitabil (sau aproape de eșec). În această carte, vă oferim nu formule rigide, ci opțiuni și recomandări ajustabile individual, care țin cont de gradul de influență al dumneavoastră în organizație, nevoile și prioritățile dumneavoastră de afaceri și gradul de pregătire a organizației pentru schimbările viitoare.

Beneficiu. Indiferent dacă conduceți o întreagă organizație sau doar un mic departament, puteți beneficia de beneficiile Six Sigma. Mai mult, puteți seta în mod independent amploarea evenimentelor - de la rezolvarea unor probleme specifice până la o restructurare completă a afacerii.

Adevărul 3. Beneficiile potențiale ale Six Sigma sunt la fel de semnificative într-un mediu „tehnic”, precum și în activitățile de servicii și non-producție.

Există cel puțin două motive care explică perspectivele enorme de aplicare a Six Sigma în afara etajului de producție (în management financiar, customer service, logistică, marketing, IT etc.). În primul rând, în afacerile moderne, toate aceste activități sunt la fel de importante pentru a menține un avantaj competitiv pe măsură ce unul sau altul produs se transformă în bunuri de consum. În al doilea rând, domeniul de activitate în aceste zone este infinit de larg, întrucât nivelul de eficiență în majoritatea zonelor neproductive nu depășește 70% (în cel mai bun caz).

Acest lucru nu înseamnă în niciun caz că intenționăm să excludem complet și complet producția din atenția noastră, dar sarcina noastră prioritară este să vă demonstrăm cum funcționează sistemul Six Sigma la nivel comercial, economic, economic și administrativ, la fiecare dintre ele. necesita abordarea dvs. și setul dvs. de instrumente.

Beneficiu. Veți fi gata să faceți o descoperire în această varietate de posibilități în mare măsură neexplorate și să extindeți practica Six Sigma mult dincolo de problemele pur tehnice.

Adevărul 4. În Six Sigma, personalitatea este la fel de importantă ca și priceperea tehnică. Creativitate, colaborare, comunicare, dăruire pentru o cauză comună - nicio armată de superstatistici nu se poate compara cu toate acestea în ceea ce privește puterea de influență asupra vieții și muncii unei organizații. Din fericire, ideile fondatoare ale Six Sigma, cu „viziunea sa panoramică”, pot inspira și motiva oamenii să obțină idei și realizări mai bune, precum și să armonizeze abilitățile individuale cu priceperea tehnică.

Beneficiu. Vei învăța să găsești armonie între două obiective care aparent se exclud reciproc - respectarea intereselor oamenilor și atingerea unor performanțe ridicate. Acest echilibru asigură condițiile necesare pentru îmbunătățirea continuă a organizației. Orice abatere - fie că este vorba de transpirație excesivă, de un fel de șef „cămașă-tip” sau, dimpotrivă, de mers prea departe, de a face cereri excesive fără a ține cont de gradul de înțelegere și de pregătire a angajaților, duce doar la termen scurt. îmbunătățiri și, de cele mai multe ori, în principiu, este inutilă.

Adevărul 5. Când este făcută corect, implementarea Six Sigma este un efort distractiv și plin de satisfacții. Noi înșine am văzut entuziasmul care îi prinde pe oameni la vederea tuturor schimbărilor pozitive care au loc în organizațiile lor, datorită unei noi abordări mai înțeleapte a managementului afacerilor. În fața ochilor noștri, directorii de corporații, uitând decența cuvenită, s-au chinuit să accelereze sau să „ajusteze” procesul, dacă brusc credeau că ceva nu merge „greu” în faza de implementare Six Sigma.

Dar este și o muncă uriașă. Și, desigur, nu fără un anumit risc. Orice nivel de Six Sigma necesită o investiție de timp, energie și bani. Pe paginile acestei cărți, vom încerca să vă transmitem măcar puțin din entuziasmul nostru, să vă vorbim despre cele mai atractive momente din experiența noastră și, în același timp, să vă învățăm cum să investiți în Six Sigma cu cel mai mare beneficiu. (ne cerem scuze în avans dacă nu vă plac glumele noastre) ... Vom încerca, de asemenea, să vă protejăm de capcanele și pericolele care vă pot derai campania Six Sigma.

Beneficiu. Vestea bună este că Six Sigma este mai plăcut decât să mergi la dentist. Dar, serios, chiar și cele mai impresionante beneficii financiare din implementarea Six Sigma în valoare pot fi complet neglijabile în comparație cu beneficiile intangibile. Într-adevăr, de fapt, este mult mai ușor de observat cum, pe măsură ce procesele se îmbunătățesc și conștientizarea oamenilor crește, nu crește contul bancar, ci atitudinea oamenilor față de muncă, entuziasmul lor. Și vederea este mult mai plăcută. Nu există momente mai inspirate decât, de exemplu, întâlnirea cu oameni care radiază literalmente energie și entuziasm, pentru că au câștigat încredere, au învățat noi abilități și abilități și și-au îmbunătățit fluxul de lucru. În Six Sigma, fiecare realizare este o poveste de succes.

6. ÎNVĂȚAREA ÎN CONCEPTUL

În cursul implementării acestei abordări s-au găsit modalități nebanale de motivare a personalului - răsplătirea celor care au învățat să aplice conceptul six sigma cu curele de diferite culori, ca în karate, care era la modă în acei ani. A apărut așa-numita Academia Six Sigma, unde specialiști din diverse organizații urmează pregătire, după care primesc titlul de „Centura Neagră Six Sigma”. Faptul este că conținutul subiectelor incluse în Six Sigma se încadrează aproape în întregime în metodele aplicate de statistică matematică și planificare a experimentelor. Și asta, după cum știți, este „o chestiune plictisitoare”. Așadar, pentru a „îndulci pastila”, jocul curelelor multicolore s-a dovedit a fi foarte util (nu doar negru - pentru adevărații maeștri ai meșteșugului lor, ci și verde - pentru oamenii mai puțin sofisticați și galben - pentru cei care tocmai și-a făcut o idee generală despre abordare), premii, titluri și alte accesorii, al căror rol este adesea subestimat.

De fapt, în cadrul conceptului Six Sigma, se creează o anumită infrastructură prin care are loc, în primul rând, implementarea efectivă a acestei abordări în cultura organizației. Lista persoanelor care pot fi numiți agenți Six Sigma este următoarea: campioni și sponsori, maeștri centuri negre, centuri negre, centuri verzi, centuri galbene. Iată o scurtă explicație a funcțiilor pe care fiecare dintre categoriile enumerate le îndeplinește într-un program Six Sigma.

Campioni și sponsori. Un campion este de obicei un director executiv care cunoaște ideologia Six Sigma și urmărește în mod activ implementarea cu succes a acesteia (de exemplu, vicepreședintele executiv al unei companii). În plus, campionii sunt denumiți în mod obișnuit ca fiind toți liderii de bază care aplică Six Sigma în activitățile lor de zi cu zi și împărtășesc aceste idei ori de câte ori este posibil. Sponsorii sunt proprietari de procese care asistă inițiativa Six Sigma și coordonează activitățile conexe în responsabilitatea lor.

Maeștrii Black Belt sunt persoane cu cele mai înalte abilități tehnice și organizatorice. Ele oferă îndrumări tehnice pentru programele Six Sigma. Maeștrii centurii negre ar trebui să cunoască nu numai tot ce știu centurile negre, ci ar trebui să înțeleagă pe ce se bazează metodele statistice și ar trebui să poată aplica corect aceste metode în situații non-standard. De obicei, maeștrii centurii negre predau înșiși metodele statistice ale centurilor negre și verzi. (În primul rând, profesorii. De asemenea, testează și predă centurile negre. Criteriile de selecție pentru maeștrii centurii negre sunt abilitățile cantitative, capacitatea de a preda și de a mentori. Maeștrii de centură neagră sunt pe deplin implicați în această muncă.)

Centurile negre sunt persoane care au fost instruite și instruite într-un program special și își dedică 50 până la 100% din timp lucrării la proiecte Six Sigma. Polaroid se referă la acești oameni drept „Lideri de reducere a variabilității”. Antrenamentul cu centura neagră urmează adesea acest tipar: o săptămână de antrenament, trei până la patru săptămâni de aplicare a metodelor învățate la locul de muncă în timpul următorului proiect Six Sigma, apoi din nou o săptămână de antrenament și așa mai departe. (Liderii de echipă care sunt responsabili pentru măsurarea, analizarea, îmbunătățirea și gestionarea proceselor cheie care afectează satisfacția clienților și/sau productivitatea. Black Belts sunt pe deplin implicați în această activitate.)

Green Belts sunt lideri de proiect specifici care își conduc echipele respective. Ei primesc un curs de formare redus (6-10 zile) și, spre deosebire de centurile negre, petrec doar o fracțiune din timp pe proiecte Six Sigma. (Asemănător cu centurile negre, dar nu sunt ocupați cu această muncă tot timpul.)

Centurile galbene sunt adesea lucrători temporari care au primit o pregătire introductivă în instrumentele DMAIC, astfel încât să poată participa în mod semnificativ la munca echipelor conduse de centuri negre și verzi.

Ordinea numerică aproximativă pentru unele dintre grupurile de mai sus este următoarea. Este general acceptat ca pentru o companie cu 1000 de angajati este de dorit sa aiba: un maestru centura neagra - 1; curele negre - 10; Proiecte Six Sigma - 50:70 pe an (5: 7 proiecte per centură neagră pe an) În același timp, economiile medii dintr-un proiect sunt de la 150 la 240 de mii de dolari SUA.

7. UNIREA CONCEPTULUI SIX SIGMA SI LEAN MANAGEMENT ( A SE SPRIJINI ŞASE SIGMA )

Deci, care este relația dintre conceptul Six Sigma, care are rădăcini americane, cu conceptul de Lean Management, care s-a născut în Japonia? În primul rând, există un interes reciproc pentru un anumit proces. Acesta este ceea ce îi deosebește în mod semnificativ de mulți dintre „predecesorii venerabili” concentrați pe acoperire universală și similare conceptelor noii generații, cum ar fi „reingineria proceselor de afaceri”. Six Sigma și Lean sunt complementul perfect unul pentru celălalt.

Six Sigma poate umple golurile în Lean prin:

a) Conceptul de „Lean management” nu stabilește cerințe pentru forma de implementare a conceptului și infrastructura necesară pentru aceasta. Prin urmare, succesul „Lean Management” depinde în mare măsură de inițiativa și abilitățile organizatorice ale managerilor, dar odată cu schimbarea managerilor, totul se poate prăbuși. Managementul Lean nu are un angajament formal din partea managementului superior, instruirea oficială, alocarea planificată a resurselor, urmărirea succesului cu acțiuni corective și așa mai departe.Asta este ceea ce spune fiecare manual Six Sigma.

b) Conceptul de „Lean Management” nu este suficient de concentrat pe nevoile consumatorilor. Satisfacția lor nu este direct legată de scopul său principal - eliminarea pierderilor și a risipei. În Six Sigma, pe de altă parte, concentrarea către client este un element cheie. Acest lucru este confirmat de faptul că toate metricile principale ale acestui concept se bazează pe urmărirea relației dintre parametrii procesului și caracteristicile produsului cu specificațiile stabilite de consumatori. Principiul de bază al conceptului Six Sigma DMAIC începe cu definirea cerințelor clienților: Definiți - definiți, Măsurați - măsurați, Analizați - analizați, Îmbunătățiți - îmbunătățiți, Controlați - gestionați.

c) În conceptul Lean Management, defectele și inconsecvențele sunt recunoscute ca una dintre principalele surse de pierderi la întreprindere. În același timp, nu are în vedere metode de control statistic al procesului pentru eliminarea deșeurilor. Conceptul Lean Management nu este axat pe găsirea surselor de variabilitate a procesului și a modalităților de reducere a variabilității, care este unul dintre elementele principale ale conceptului Six Sigma.

La rândul său, Lean Manufacturing compensează și problemele Six Sigma, cum ar fi:

a) Defectele - ținta principală a Six Sigma - sunt doar unul dintre multele tipuri de deșeuri din întreprinderi. În teoria clasică a conceptului de Lean Management, sunt identificate șapte tipuri de pierderi: supraproducție, așteptare, transport, activități fără valoare adăugată, disponibilitatea stocurilor, mișcarea oamenilor și producerea de defecte. Mulți autori identifică tipuri suplimentare de pierderi. De exemplu, „economia falsă”, care constă în utilizarea de materii prime și materiale ieftine și de calitate scăzută; „Diversitatea” ca urmare a utilizării elementelor nestandardizate în procese.

b) Six Sigma nu face paralele între calitate și satisfacția clienților, pe de o parte, și durata și viteza proceselor, pe de altă parte. În același timp, durata procesului este direct legată de satisfacția clienților în furnizarea de servicii, iar pentru procesele de producție - de fonduri înghețate sub formă de stocuri care se află în modul de așteptare. În conceptul de „Lean management”, analiza timpului ca una dintre principalele resurse ale procesului este o direcție cheie.

c) Setul de instrumente ale conceptului Six Sigma limitează gama posibilă de sarcini de rezolvat. Îmbunătățirea proceselor în cadrul Six Sigma se realizează în principal prin reducerea variabilității procesului prin metode statistice și reproiectarea proceselor folosind DFSS (Design for Six Sigma). Metodologia Six Sigma ratează astfel de oportunități de îmbunătățire a procesului precum reducerea activităților neproductive, reducerea timpului de așteptare, reducerea costurilor de stoc și transport, optimizarea locurilor de muncă etc. Toate aceste oportunități sunt realizate pe deplin prin conceptul Lean Management.

Toate lacunele acestor două concepte și completările lor sunt prezentate în tab. 6

Tabelul 6- „Lacunele” în cadrul conceptului Lean Six Sigma

| Elementele de bază ale conceptului | Conceptul Six Sigma | Conceptul Lean Management | Concept integrat Lean Six Sigma |

| 1 | 2 | 3 | 4 |

| Angajamente de management formalizate | √ | √ | |

| Alocarea formalizată a resurselor | √ | √ | |

| Instruire formalizată și repartizare a responsabilităților și autorităților | √ | √ | |

| Absolvirea specialiștilor implicați în proiecte (categoria „centa neagră” etc.) | √ | √ | |

| Implementarea conceptului sub formă de „definire, selecție și execuție de proiecte” | √ | √ | |

| Proiecte de îmbunătățire pe termen scurt - Kaizen | √ | √ | |

| Monitorizare folosind metrici | √ | √ | √ |

| Utilizarea principiului DMAIC în execuția proiectului | √ | √ | |

| Utilizarea tehnicilor statistice pentru a reduce variabilitatea procesului | √ | √ | |

| Identificarea și eliminarea deșeurilor și a cheltuielilor generale în proces | √ | √ | |

| Creșterea vitezei procesului | √ | √ | |

| Principiul de „tragere” al procesului | √ | √ | |

| Reducerea costurilor „diversităţii” | √ | √ | |

| Eliminarea pierderilor rezultate din „economii false” | √ | √ |

Din acest tabel se poate observa că în conceptul Lean Six Sigma răspunsurile la întrebarea „cum se organizează o activitate?” preluat din conceptul „Six Sigma” și întrebarea „ce să faci?” - în principal din conceptul Lean Management. În același timp, conceptul Lean Six Sigma utilizează un set combinat de indicatori măsurabili (metrici) și un set combinat de metode și instrumente pentru implementarea îmbunătățirii. Un exemplu de set de metode și instrumente utilizate în conceptul Lean Six Sigma este prezentat în tabel. 7.

Tabelul 7- Un set de metode și instrumente pentru Lean Six Sigma

| D-definiți | M - măsura | A - analizează | Eu - îmbunătăți | C - unitate |

|

Analiza lui Kano Maparea proceselor Analiza financiară Prioritizare |

Diagrame de control Diagrame Pareto Histograme Evaluarea eficacității ciclului procesului Planul de colectare a datelor |

Diagrame Pareto Diagrame Ishikawa ("os de pește") Determinarea cheltuielilor generale Identificarea „capcanelor temporale” Evaluarea constrângerilor |

Justificarea dimensiunii lotului Testare ipotetică Matricea de selecție |

Diagrame de control Controlul vizual al procesului Planul educatiei Plan de comunicare Planul de standardizare |

Practica utilizării conceptului Lean Six Sigma în întreprinderile occidentale vă permite să obțineți următoarele rezultate într-un timp scurt (aproximativ un an) pe cont propriu:

· Reducerea costului produselor si serviciilor cu 30-60%;

· Reducerea timpului de prestare a serviciilor cu până la 50%;

· Reducerea numarului de produse defecte de aproximativ 2 ori;

· Creșterea fără costuri suplimentare a volumului de muncă prestată până la 20%;

· Reducerea costului lucrărilor de proiectare cu 30-40%;

· Reducerea timpului de executare a proiectului cu până la 70%.

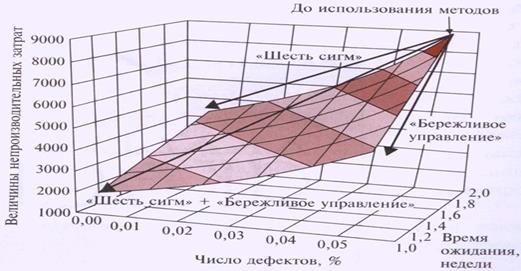

În figură este prezentată o comparație grafică a rezultatelor întreprinderii folosind conceptul integrat de management Six Sigma + Lean cu rezultatele conceptelor de management Six Sigma și Lean, aplicate separat. Costurile pentru implementarea fiecăruia dintre proiecte sunt aproximativ aceleași (Fig. 6).

Figura 6 - Reprezentarea grafică a conceptului Lean Six Sigma

Când vă puteți aștepta la astfel de rezultate? Există două semne principale care indică prezența pierderilor amovibile în procese.

Primul semn este orice schimbare care are loc la întreprindere, de exemplu, o creștere sau scădere a volumelor de producție, o extindere a gamei, schimbări organizaționale, inovații etc.

Al doilea semn este documentarea insuficientă a proceselor și înțelegerea greșită a esenței proceselor de către angajații implicați în proces.

8. CONCEPTUL SIX SIGMA ÎN FIRME

„La doar doi ani de la lansarea Six Sigma, Motorola a câștigat Premiul Național Malcolm Baldrige. Timp de 10 ani de la lansarea programului Six Sigma, i. E. în perioada 1987-1997. compania a obținut rezultate deosebite, printre care:

Creșterea de cinci ori a volumului vânzărilor cu o creștere anuală de 20% a profiturilor

Rata medie anuală de creștere a prețurilor pentru acțiunile companiei la nivelul de 21,3%

· Economii cumulate din implementarea programului Six Sigma în valoare de 14 miliarde USD.

Realizările companiei Motorola sunt rezultatul a sute de eforturi individuale de proiectare, producție și îmbunătățire a serviciilor în toate unitățile de afaceri ale Motorola.”

„Six Sigma este filozofia noastră la DuPont. 1.200 de angajați ai companiei sunt certificați „Centuri Negre” și 250 „Maeștri ai Centurii Negre”. Ei au început eforturile noastre, dar aplicarea mecanismelor, metodologiilor și gândirii Six Sigma este acum larg răspândită. O nouă direcție în Six Sigma pentru noi este creșterea numărului de proiecte care generează mai multe venituri. Peste 1.300 de astfel de proiecte au fost implementate în 2002, iar în 2003 numărul de astfel de proiecte a fost dublat”.

„Folosim Six Sigma pentru al nouălea an la General Electric și aceasta a devenit deja o inițiativă în curs de desfășurare - Six Sigma este modul în care lucrăm. În ultimul an, am finalizat peste 50.000 de proiecte în trei domenii principale: lucrul cu clienții noștri, în scopul rezolvării problemelor acestora; îmbunătățirea proceselor interne pentru a îmbunătăți interacțiunea cu clienții și a crește veniturile; extinderea ofertei de produse și servicii de înaltă tehnologie către piață”.

„În perioada 2001-2002, toate proiectele Six Sigma au avut un impact pozitiv asupra reducerii costurilor și timpilor de ciclu și îmbunătățirea serviciilor pentru clienții interni și străini. Pentru al treilea an consecutiv, Bombardier a depășit rezultatele obținute cu Six Sigma.

„Conform îndrumărilor pe care le-am primit, rata medie de rentabilitate pe proiect ar putea fi de aproximativ 250.000 USD. Proiectele inițiale ne-au adus un profit de două ori mai mare. Cred că o anumită specificitate este inerentă fiecărui tip de afacere, deoarece fiecare afacere este diferită, dar am fost destul de mulțumiți. În primul an, am finalizat 70 de proiecte.”

Și în multe alte companii străine se aplică acest concept.

9. MOTIVE ALE DEZVOLTĂRII SARA A CONCEPTULUI ÎN RUSIA

Însăși activitatea antreprenorială este cauzată de anumite motive, dintre care primul este realizarea de profit, iar următorul ca importanță este satisfacerea altor interese ale proprietarilor, managerilor angajați, angajaților și altor părți interesate.Utilizarea Six Sigma și chiar apariția acestui concept, este asociată cu primul motiv: producătorii japonezi cu calitatea electronicii lor pun Motorola într-un dezavantaj. Six Sigma este un răspuns la acțiunile unui concurent sau la un nivel de calitate pe piață care nu poate fi atins doar prin inspecția produsului final.

Dar în Rusia există modalități mai simple de a crește competitivitatea companiei decât analiza statistică și implementarea procedurilor de calitate. În plus, clientul (cu rare excepții) nu necesită încă o calitate Six Sigma, cu atât mai puțin este dispus să plătească o primă față de prețul actual de piață pentru o astfel de calitate. Dar asta nu înseamnă că sistemul Six Sigma nu este necesar în Rusia. Doar că acest sistem a apărut într-un mediu diferit, unde au fost deja folosite și alte avantaje competitive.

În Rusia, alte rezerve de creștere a eficienței întreprinderii nu au fost încă epuizate.

Una dintre problemele implementării în Rusia a sistemelor de calitate la nivel înalt precum „Six Sigma” este o problemă sistemică. Acest lucru este necesar pentru a fi competitiv pe piață. Dar, potrivit experților, piața din Rusia în forma sa clasică nu este acum mai mare de 20%. Restul sunt zone în care resursele de stat și administrative au principalul avantaj competitiv.

În Rusia, moștenirea vechiului sistem este încă dominantă, când angajații nu lucrau cu piața, ci cu anumiți cumpărători în cadrul unui sistem planificat, în care nu era nevoie să se introducă un sistem de calitate.

Deși la întreprinderile industriei de apărare exista un sistem de acceptare militară, iar cerințele de calitate erau foarte stricte. Banii nu s-au numărat în acei ani, nivelul de randament al produselor potrivite nu a deranjat pe nimeni în mod deosebit. Puțini oameni s-au gândit și la costul de producție.

Din această cauză, întreprinderile au dus o viață complet diferită. Dar vechea psihologie a rămas până astăzi. Există acum trei probleme strâns legate: intrarea pe piață (problema externă), economia producției (problema internă) și calitatea produsului.

Pentru îmbunătățirea standardelor de calitate au început să fie introduse sistemele ISO (International Organization for Standardization). Însă certificarea ISO în unele locuri a fost formală: întreprinderile păreau să aibă nevoie de o anumită „etichetă”, dar ce se afla în spatele acestei „etichete” și cum ar trebui să funcționeze aceste sisteme au rămas în spatele scenei. Prin urmare, dacă vorbim despre implementarea sistemului Six Sigma în Rusia, atunci nu este ușor să depășim toate aceste trei probleme. Corporațiile occidentale care au implementat acest sistem au apelat la acesta de mult timp.

Dar dacă o companie rusă dorește să obțină cei mai buni indicatori mondiali în ceea ce privește calitatea produselor sau serviciilor, în ceea ce privește performanța angajaților, atunci implementarea metodologiei Six Sigma va fi pe deplin justificată. În ceea ce privește companiile rusești în general, atunci, poate, mai târziu, când cerințele pieței îi obligă pe producătorii de bunuri și servicii să îmbunătățească radical calitatea mărfurilor și nivelul serviciilor, Six Sigma va fi solicitat și în Rusia.

CONCLUZIE

Lucrarea studiază fundamentele teoretice ale conceptului modern de management al calității - six sigma.

Am aflat că ea a apărut pentru prima dată la Motorola când calitatea produsului era slabă și compania a suferit pierderi mari.

Six Sigma este o abordare de îmbunătățire a afacerii care urmărește să găsească și să elimine cauzele erorilor sau defectelor în procesele de afaceri, concentrându-se pe acele rezultate care sunt critice pentru client.

Six Sigma este o abordare strategică care funcționează în toate procesele, produsele și industriile.

Six Sigma este un sistem de monitorizare și evaluare a calității proceselor de afaceri, axat pe reducerea numărului de defecte ale produselor și serviciilor.

Am analizat bazele statistice ale acestui concept și am determinat cea mai bună valoare sigma.

Considerat ciclul Deming transformat.

Am aflat că au fost introduse curele colorate pentru motivație.

Ne-am uitat la conceptul Leansixsigma, care include conceptele de Six Sigma și Lean Management.

Implementarea acestui concept este un proces foarte dificil în Rusia.

LISTA SURSELOR UTILIZATE

1. Conceptul de control: Contabilitatea de gestiune. Sistem de raportare. Bugetare / Horvath & Partners: Per. cu el. - M .: Alpina Business Books, 2005.

2. Momot A.I. Managementul calității și elementele sistemului calității.- D .: NORD-PRESS.- 2005. - 320s

3. Tito Conti, Yoshio Kondo, Gregory Watson. Calitatea în secolul XXI. - M .: RIA „Standarde și calitate” .- 2005.- 335s.

4. Zorin A.A. Time "Six Sigma" // Metode de management al calității. - 2006.- Nr. 4. - S. 32-36.

5. Vlasenko A.M., Ermolaeva A.L. Conceptul Six Sigma: un proiect pilot de implementare // Metode de management al calității. - 2006.- №8. - S. 28-29.

6. Kotov V.A. „Six Sigma” în Rusia: începutul drumului // Metode de management al calității. - 2005.- №7. - S. 21-23.

7. Standarde internaționale de calitate MS ISO 9000 seria

8. Y. Adler, V. Shper, Six Sigma: Another Road to the Temple. Metode de management al calitatii. - 2000. - Nr. 10.

9. Kane M.M., Ivanov B.V., Koreshkov V.N., Stirtladze A.G. Sisteme, metode si instrumente pentru managementul calitatii -SPb .: Piter.2006-p.560

10.S.K. Fomichev, N.I. Scriabin, O. Yu. Urazlina Six Sigma and Lean Management Concepts: A Star Union Quality Management Methods Nr. 6 2004

12. Shubenkova E. V. Managementul calității totale .- M .: „Examen”, 2005

13. Sholtes P. Comenzile în era sistemelor. - Metode de management al calităţii, 2000, Nr. 6, p. 20-24; Nr. 7, p. 20-27.

14. /www.six-sigma.ru

APLICARE

Lista companiilor care folosesc tehnologia Six Sigma:

AT&T Wireless

Atlantic Copper

Companii Bama

Becton Dickinson

Decker negru

Borden-Chemical

C-Cor Electronics

CNA Managementul Riscului

Computer Science Corp.

Consolidated Paper Inc.

Credit Acceptance Corp

Crutchfield.com

Fidelity Investments

Barcă electrică General Dynamics

Corporația Goodrich

Sisteme de etanșare Hutchinson

Johnson & Johnson

Sistemele de sănătate Mount Carmel

Telefoane mobile NOKIA

Norsk Hydro Agri

Northrop Grumman

Qwest Communications

Samsung Electronics

Tehnologia Seagate

Flexonic senior

Maestru de service

Centrul Medical Seton

Sherwin Williams

Registrul standard

Produse pentru acoperișuri TAMKO

Tata Steel / India

Texas Instruments

Alianța pentru sănătate din Greater Cincinnati

Planul de asigurări de sănătate din New York

Ar putea fi util să citiți:

- Descrierea postului pentru director de management de proiect;

- Planul de producție în planul de afaceri: descriere, funcții, conținut;

- Rata internă de rentabilitate - IRR;

- Investiții de capital fix: tipuri și surse;

- Utilizarea unei hărți de risc pentru a le identifica;

- Automatizarea sistemului de management al proiectelor;

- Cum se face un proiect?;

- Raționalizarea forței de muncă: tipuri de norme și standarde;